Procédés

TRAITEMENT THERMIQUE

La matière première passe à travers un processus de traitement thermique (chaud et froid) développé par Cerealveneta, de façon spécifique à la fonction que le semi-fini doit effectuer dans le produit fini du client.

Le produit est soumis à un traitement thermique à sec par extraction de l’humidité, celle-ci diminuant la charge bactérienne et stabilisant la partie enzymatique, en utilisant des basses températures. La particularité du processus de CerealVeneta à l’avantage de préserver les propriétés nutritionnelles et nutritives de la matière première en évitant par ailleurs les phénomènes successifs de dégradation et d’oxydation, avec un meilleur rendu du produit final.

Si le client souhaite améliorer les propriétés nutritionnelles et nutritives ainsi que les propriétés organoleptiques, la matière première subit tout d’abord un traitement thermique majeur qui, selon les paramètres de processus programmés, permet de modifier, non seulement la couleur, l’arôme et goût mais aussi la structure des amides, en obtenant un produit semi-fini avec une teneur en amidon résistant supérieure ou avec une meilleure activité liante.

La matière première est soumise tout d’abord à un processus de cuisson à la vapeur, puis à une décantation, une lamination et un séchage. Selon les besoins, le processus appliqué permet d’obtenir un dégré Bostwick de pré-cuisson des amidons, pour répondre aux exigences du client.

CONDITIONNEMENT PHYSIQUE

Les matières premières, natives ou traitées thermiquement, adopte un traitement de conditionnement physique, à travers un ou deux passages en ligne de production. La matière première rentre entièrement, physiquement parfaite, en sortant dans un format et dimensions différents tout en fonction du système utilisé et du réglage de la machine.

Le processus de concassage de CerealVeneta se produit par l’utilisation de laminoirs rainurés et de moulins à rouleaux en ligne, ceux-ci conditionnant la matière première en la transformant à la granulométrie nécessaire pour l’utilisation dans le processus

Avec une matière première entière ou déjà concassée par lamination au moyen de laminoirs à rouleaux lisses, on obtient un produit semi-fini quasiment «définitif» grâce aux caractéristiques de sa forme et de sa dimension. On obtient un format différent, un produit en feuille, un granulaire, selon la matière première et le traitement subit au préalable.

Si le produit semi-fini ne doit pas être transformé en farine mais qu’il doit avoir une uniformité granulométrique ou une absence du fond, la matière première conditionnée physiquement traverse la phase de calibrage ou de tamisage. C’est à travers une série de tamis que le produit est soigneusement sélectionné en obtenant ainsi un produit avec un dégré de pureté granulométrique adapté en fonction des exigences du client.

LE BROYAGE

Dans le processus de production de Cerealveneta, les grains rentre dans la phase plus délicate de transformation, qui porte la matière première sélectionnée, nettoyée et conditionnée, à prendre les caractéristiques nécessaires afin d’accomplir les fonctions dans le produit fini et dans le même moment maintenir les caractéristiques fonctionnels et organoleptiques.

Ce processus, développé et perfectionné au fil des ans par CerealVeneta est appelé «Cryobroyage». C’est en utilisant des moulins particuliers à froid que la matière première, qu’elle soit native ou traitée thermiquement, est broyée dans des granulométries variables, en fonction des demandes spécifiques. Le froid, lors du processus de broyage, permet de préserver les caractéristiques organoleptiques du produit et contribue également à abattre la charge bactérienne et à créer un stress mécanique moindre, puisqu’il s’agit de l’un des principaux responsables du développement des phénomènes d’oxydation.

Si un produit semi-fini doit être «impalpable», il est possible de transformer la matière première dans une granulométrie de moins de 300 mcr. Dans ce cas, on utilise également le froid, d’où le nom du processus appelé «Cryomicronisation». Ce broyage très fin améliore les qualités technologiques et organoleptiques du produit semi-fini tout en améliorant également la capacité de lier et de structurer le produit (en particulier pour les légumineuses).

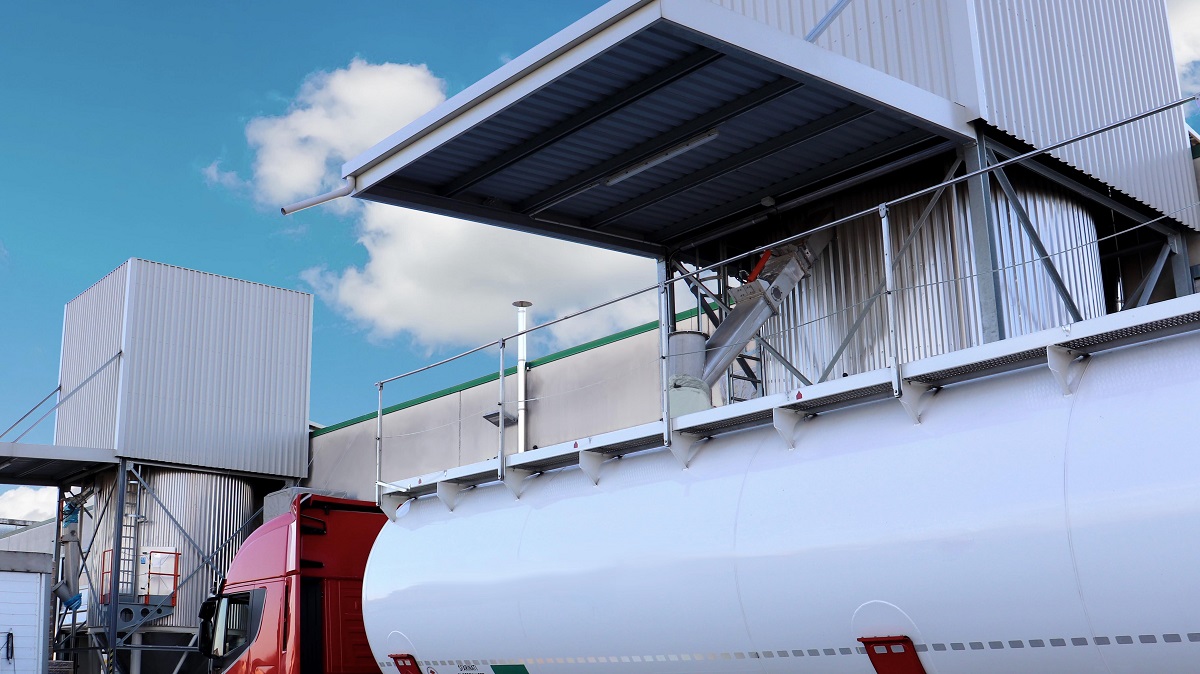

Pour obtenir un degré de personnalisation plus important, les produits semi-fini, même de provenance différente, peuvent être mélangés dans des installations appropriées, capables de rendre les composants de la recette homogènes et de fournir ces mêmes produits en sac, big-bag, ou citerne.

CONDITIONNEMENT

À la fin des processus prévus pour la réalisation du semi-fini, le produit est prêt pour être emballé. Tout en fonction de la requête du client, plutôt que pour des raisons liées à la nature en elle-même du produit fini, il existe différentes solutions.

Le produit semi-fini peut être expédié dans une citerne alimentaire, dans des big bags ou dans des sacs. Concernant ces deux dernier types de conditionnement, il est possible de prévoir un transport avec un véhicule bâché mais aussi un camion isotherme ou à température contrôlée (+4°/+7°). Cette modalité est appliquée d’avril à septembre, en particulier pour les produits semi-finis dérivant de graines oléagineuses ou de matières premières possédant une haute teneur en graisses.

Le produit semi-fini est emballé à une température plus basse que la température ambiante après avoir subit le processus dutraitement thermique.

Il sera également possible d’emballer le produit semi-fini par des systèmes de vide dans des conteneurs où sont placés des big bag et des sacs en papier.